ALUMINIO

Las aleaciones de aluminio se pueden clasificar en varios grupos basados en las características del material particular, tal como su capacidad para responder a un tratamiento térmico y mecánico y el elemento de aleación principal añadido a la aleación de aluminio.

El aluminio suele encontrarse en forma de aleaciones, mezclas con otros metales que mejoran sus características naturales.

Su título va aquí

Your content goes here. Edit or remove this text inline or in the module Content settings. You can also style every aspect of this content in the module Design settings and even apply custom CSS to this text in the module Advanced settings.

Aleaciones

Existen dos tipos de aleaciones de aluminio:

- Aleaciones de fundición

- Aleaciones de forjado

A su vez, ambas clases de aluminio pueden dividirse en tratables térmicamente y no tratables térmicamente.

Para designar las diferentes aleaciones de aluminio se emplea un sistema de 4 dígitos:

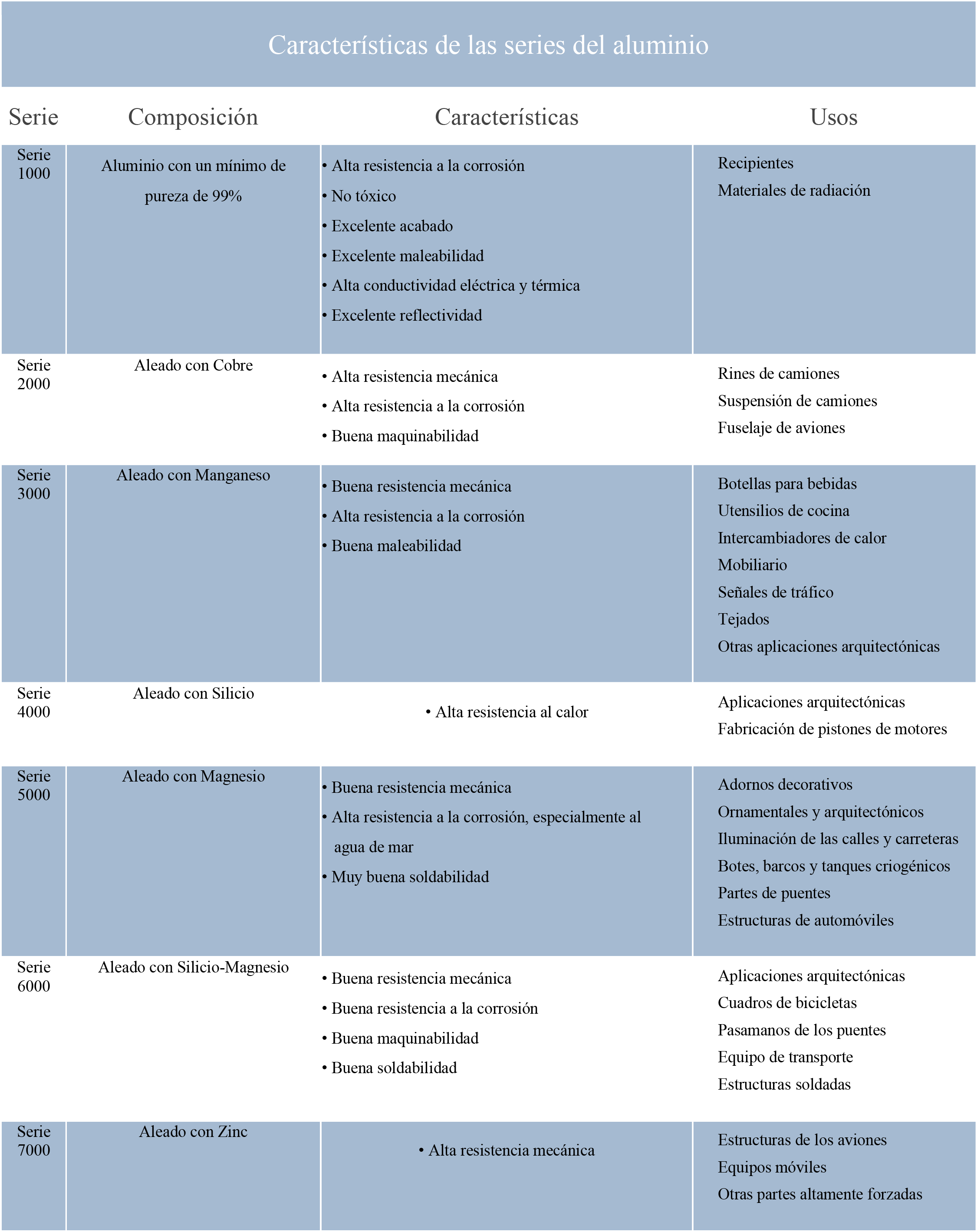

El primer dígito (X xxx) indica el principal elemento de aleación, que se ha añadido a la aleación de aluminio y también se utiliza para describir la serie de aleación de aluminio, es decir, 1000, serie 2000, serie 3000, y así hasta serie 8000. Estos son los principales componentes de cada serie:

- Serie 1000: 99% de aluminio como mínimo (aluminio puro)

- Serie 2000: Cobre

- Serie 3000: Manganeso

- Serie 4000: Silicio

- Serie 5000: Magnesio

- Serie 6000: Magnesio y silicio

- Serie 7000: Zinc

- Serie 8000: otros elementos

El segundo dígito de la serie (x X xx), si es distinto de 0, está indicando una modificación de la aleación especifica. Por otro lado el dígito 3 y 4 de la serie son números arbitrarios que identifican a las aleaciones específicas de la serie.

El aluminio se presenta en muchas formas y grados diferentes. El tipo de grado de aluminio que elija en última instancia, depende de cómo se va a utilizar el metal. Cada uno de los tipos de aluminio presenta cualidades únicas que lo hacen más adecuado para diversos tipos de trabajo. Así, por ejemplo, la aleación 1100 tiene una excelente conformabilidad mientras que la aleación 5052 es conocida por su buena soldabilidad o la 6063 por su buena capacidad de deformación.

Características de las series del aluminio

Para ver las características de las series da clic aquí

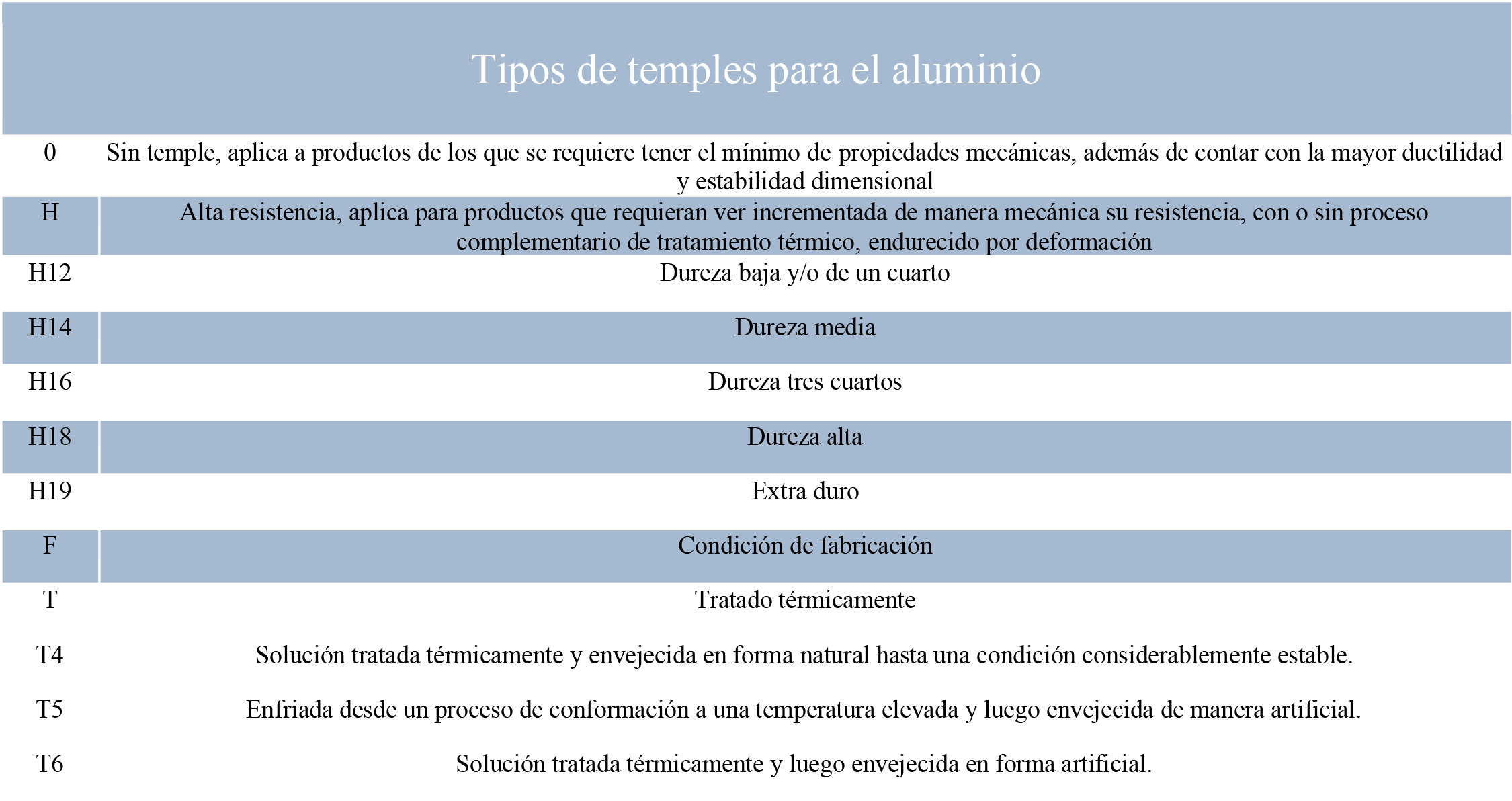

Temple

El temple consiste en el endurecimiento de un metal mediante un calentamiento profundo y sometiéndolo a un enfriamiento brusco. Esencialmente el proceso de temple consta de dos fases, la primera tiene por objeto mejorar la dureza y la flexibilidad del metal modificando su estructura interna por el calor y la segunda consiste en un enfriamiento brusco, el cual permite que el metal conserve las características previamente adquiridas, especialmente la dureza y flexibilidad.

Para ver la tabla de Temple da clic aquí

Aleaciones No tratables Térmicamente

1050 y 1070

Máxima resistencia a la corrosión, fácil de soldar al arco en atmósfera inerte o por soldadura fuerte, excelente formabilidad. APLICACIONES: En forma de lámina se usa en la industria química y en la preparación de alimentos, en procesos de extrusión, joyería, luminarias.

1100

Es comercialmente aluminio puro (Mínimo 99.00%). Excelente resistencia a la corrosión, formabilidad y soldabilidad; tiene alta conductividad térmica. Posee un esfuerzo a la tensión en el rango de 14,000 a 24,000 psi. APLICACIONES: Algunos usos son el estampado profundo, torneado, trabajos en hojas de metal para aplicaciones decorativas o arquitectónicas, latas y botes, placas decorativas, ductos de aire, aspas de ventiladores, etc.

3003

Esta aleado con 1.2% de Manganeso que le proporciona un esfuerzo a la tensión en el rango de 17,000 a 30,000 psi. Excelente formabilidad, soldabilidad y resistencia a la corrosión. APLICACIONES: Estampado, torneado, tanques de gasolina, trabajos en hojas en donde se requiere una resistencia mayor que la aleación 1100.

5005

Esta aleado con 0.8% de Magnesio. Esfuerzo a la tensión en el rango de 18,000 a 30,000 psi. Excelente formabilidad, soldabilidad y resistencia a la corrosión. Especificado para aplicaciones comparables a las de las aleaciones 1100 y 3003, donde el acabado de anodizado es requerido. El acabado anodizado coincide con la aleación arquitectónica del 6063.

5052

Esta aleado con 2.5% de Magnesio. Esfuerzo a la tensión en el rango de 31,000 a 44,000 psi. Muy buena resistencia a la corrosión, buena formabilidad, soldabilidad y dureza. APLICACIONES: Tanques de combustible de aviones, cubiertas removibles para cubrir ventanas para tormentas, ensambles para refrigeradores, utensilios de cocina, paneles y montajes electrónicos.

5083

Esta aleado con 4.45% de Magnesio, 0.65% de Manganeso y 0.15% de Cromo. Esfuerzo a la tensión en el rango de 40,000 a 59,000 psi. Para usar en estructuras donde se requiere alta eficiencia en la soldadura para tener una unión muy fuerte, además es ligera y resistente a la corrosión. APLICACIONES: Partes para barcos, soportes para camión, equipo para construcción, tanques, andamios, plataformas de perforación, aplicaciones criogénicas.

5086

Esta aleado con 4.0% de Magnesio, 0.45% de Manganeso y 0.15% de Cromo. Esta aleación tiene un rango de esfuerzo a la tensión entre 40,000 a 54,000 psi. Esto proporciona una adicional resistencia a la corrosión y mejora la resistencia a la corrosión atmosférica además mejora la formabilidad. APLICACIONES: Tanques (estacionarios, de tráiler y trenes), componentes marítimos, y ensambles soldados de todo tipo.

5454

Esta aleado con 2.7% de Magnesio, 0.8% de Manganeso y 0.12% de Cromo. Tiene un rango de esfuerzo a la tensión entre 36,000 a 47,000 psi. Buena formabilidad, soldabilidad y resistencia a la corrosión. APLICACIONES: Recipientes a presión (temperaturas superiores a 400 °F), tanques, elementos de carga para camiones de volteo, estructuras soldadas.

Aleaciones tratables Térmicamente

2024

Esta aleado con 4.5% de cobre, tiene un rango de esfuerzo a la tensión entre 30,000 a 63,000 psi, bastante buena maquinabilidad y resistencia a la corrosión, operaciones de formado son limitadas. APLICACIONES: Estructuras sometidas a gran esfuerzo y aplicaciones aeroespaciales.

6061

Esta aleado con 1.0% de magnesio y 0.6% de silicio, tiene un rango de esfuerzo a la tensión entre 20,000 a 42,000 psi., buena formabilidad, soldabilidad y resistencia a la corrosión, Buena resistencia mecánica y conductividad eléctrica. APLICACIONES: Usado para ingeniería y aplicaciones estructurales, botes marítimos, mobiliario, elementos de carga en equipo de transporte, alambres para conductores eléctricos, perfiles para uso arquitectónico e industrial donde se requiere una resistencia mecánica superior a la de la aleación 6063.

7050

Esta aleado con Zinc (5.7-6.7%), Cobre (2.0-2.6%) y Magnesio (1.9-2.6%) para proporcionar una resistencia superior, mejora la resistencia a la corrosión y fortaleza. APLICACIONES: Industria aeroespacial y aplicaciones para misiles.

7075

Fuertemente aleado con Zinc y menor cantidad de Manganeso, cobre y cromo. Una de la más resistente aleación de aluminio, se usa en paralelo con el 2024 y se selecciona el 7075 cuando se requieren altas propiedades mecánicas. Las operaciones de formado están limitadas.

PRODUCTOS

Lamina

ver presentación

Angulo

ver presentación

Barra cuadrada

ver presentación

Barra Redonda

ver presentación

Solera

ver presentación

Tubo

ver presentación

Lamina Antiderrapante

ver presentación

Placa 6061 T6 y 7075 T6.

ver presentación

Características de las series

Temple